| ① |

特种气体在电子行业中的应用

李东升

(上海正帆超净技术有限公司, 上海 闵行 春中路 56号 201108)

摘要:论述了特种气体在集成电路、太阳能电池、化合物半导体、液晶显示器和光纤预制棒等电子行业中的应用, 并就其使用安全提出了建议。

0 引 言

微电子从 20世纪 40年代末的第一只晶体管 (锗合金管)问世, 至 50年代中期出现了硅平面工艺, 此工艺不仅成为硅晶体管的基本制造工艺, 也使得将多个分立晶体管制造在同一硅片上的集成电路成为可 能, 随着制造工艺水平的不断成熟, 使微电子从单只晶体管发展到今天的超大规模集成电路。

本征半导体是化学成分纯净 (99.99999%)的半导体单晶体 , 须在单晶炉中提炼得到 。在本征半导体中人为掺入某些微量元素作为杂质 , 称为杂质半导体。在提炼单晶的过程中一起完成 。掺杂是为了显著改变半导体中的自由电子浓度或空穴浓度 , 以明显提高半导体的导电性能。

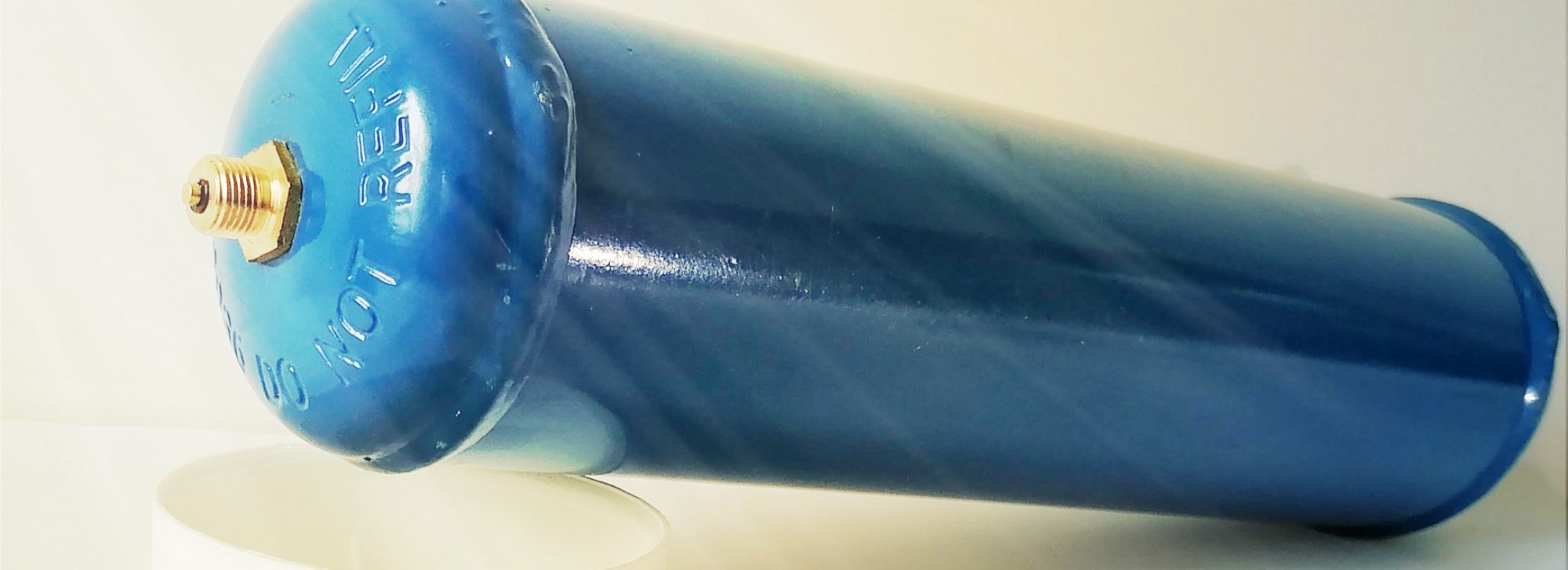

电子行业常用的特气超过三十余种, 按危险性质可分为不燃气体、 可燃气体 、 氧化性气体、 腐蚀性气体 、 毒性气体等 。按照物理形态可分为压缩气体 、 液化气体和低温气体 。

1 集成电路制造

1.1 集成电路芯片制程

微芯片制造涉及硅片制备 、 硅片制造 、 硅片测

试 /拣选、 装配与封装、 最终测试等五个大的制造阶段 。这五个阶段是独立的 , 在半导体公司内均具有大型基础设施, 并且有提供专用化学材料和设备的工业支撑网。仅在独立阶段运营的公司 (像仅制造芯片的芯片公司 ), 必须满足业界标准以确保最终微芯片满足性能目标。

集成电路是在硅片制造厂中制造完成的 。其可分为六个独立的生产区 (见图 1)。这六个主要的生产区和相关步骤以及测量工具都在硅片厂的超净

间中。虽然对硅片上的独立管芯进行测试的测试 / 拣选区就在硅片厂附近, 但是测试区并不与硅片制造厂的其它部分在同一超净环境当中 。装配和封装则在其它工厂, 甚至在别的国家完成 。

- 化学气相沉积和气体应用

化学气相沉积 (CVD)是通过气体混合的化学反应 , 在硅片表面沉积一层固体膜的工艺。硅片表面及其邻近的区域被加热来向反应系统提供所需 的能量 。化学气相沉积膜中所有的物质都源于外部气源。原子或分子会沉积在硅片表面形成薄膜 。

化学气相沉积通常包括气体传输至沉积区域 、膜先驱物的形成 、 膜先驱物附着在硅片表面、 膜先驱物粘附、 膜先驱物扩散 、 表面反应 、 副产物从表面移除 、 副产物从反应腔移除等八个主要步骤 。化学气相沉积常用的气体包括: SiH4 、 DCS、 TCS、

SiCl4 、 TEOS、 NH3 、 N2 O、 WF6 、 H2 、 O2 等 。发生的化学反应通常有 :

SiH4 + O2 ※ SiO2 +H2 SiH4 ※ Si+ H2

SiH4 + NH3 ※ Si3 N4 + H2

SiH4 + N2 O※ SiO2 +N2 +H2 TEOS +O3 ※SiO2 +H2 O + CO2 DCS +NH3 ※ Si3 N4 +HCl+H2

- 刻蚀和气体应用

刻蚀是采用化学和物理方法, 有选择地从硅片表面去除不需要的材料的过程 。刻蚀的目的是在涂胶的硅片上正确地复制掩膜图形。刻蚀分为湿法刻蚀和干法刻蚀。湿法刻蚀是利用液态化学试剂或溶液通过化学反应进行刻蚀 。干法刻蚀利用低压放电产生的等离子体中的离子或游离基与材料发生化学反应, 或通过轰击等物理作用而达到刻蚀的目的 。其主要介质是气体 。干法刻蚀的优点是各向异性

(即垂直方向刻蚀速率远大于横向速率 )明显 、 特征尺寸控制良好 、 化学品使用和处理费用低、 蚀刻速率高 、 均匀性好、 良率高等 。常用的干法刻蚀是等离子体刻蚀。

硅片的刻蚀气体主要是氟基气体 , 包括 CF4 、 CF4 /O2 、 SF6 、 C2 F6 /O2 、 NF3 等 。但由于其各向同性 , 选择性较差 , 因此改进后的刻蚀气体通常包括氯基 (Cl2 )和溴基 (Br2 、 HBr)气体。反应后的生成物包括 SiF4 、 SiCl4 和 SiBr4 。铝和金属复合层的刻蚀通常采用氯基气体 , 如 C l4 、 Cl2 、 BCl3 等 。产物主要包括 AlCl3 等 。

- 掺杂和气体应用

掺杂是将需要的杂质掺入特定的半导体区域中, 以改变半导体电学性质, 形成 pn结、 电阻、欧姆接触等。 p型半导体是在硅 (锗 )单晶中掺入少量三价元素硼 (或铝 、 铟、 镓等), 则三价元素原子在晶格中缺少一个价电子 , 从而造成一个空位。空位很容易俘获邻近四价原子的价电子 , 即在邻近产生一个空穴 , 空穴可以参与导电 。空位俘获电子后, 使杂质原子成为负离子 。负离子束缚于晶格中 , 不参与导电 。掺杂后 p型半导体中的空穴浓度等于掺杂浓度。在 p型半导体中空穴是多数载流子, 自由电子是少数载流子 。 n型半导体是在硅

(锗 )单晶中掺入少量五价元素磷 (或砷 、 锑等 ),则五价元素原子在晶格中多余一个价电子。多余价电子容易成为自由电子 , 可以参与导电 。提供自由电子后的五价杂质原子因带正电荷而成为正离子。 正离子束缚于晶格中, 不参与导电。掺杂后 n型半导体中的自由电子浓度等于掺杂浓度。在 n型半导体中自由电子是多数载流子 , 空穴是少数载流子 。

掺杂工艺有扩散和离子注入等。扩散是在合适的温度和浓度梯度下 , 用 I、 V族元素占据硅原子位置。离子注入是将具有很高能量的杂质离子射入半导体衬底中。常用的三价掺杂气体有 B2 H6 、

B r3 、 BF3 等 , 常 用 的 五 价 掺 杂 气 体 有 PH3 、

POCl3 、 AsH3 、 SbCl5 等 。

2 太阳能电池

- 太阳能电池的应用

1839年法国科学家 EBecquerel发现液体的光生伏特效应 (简称光伏效应)。 1954年, 美国贝尔实验室研制出单晶硅太阳能电池 。太阳能电池的原理是基于半导体的光伏效应 , 将太阳辐射直接转换成电能。在 pn结的内建电场作用下, n区的空穴向 p区运动, 而 p区的电子向 n区运动 , 最后造成在太阳能电池受光面 (上表面 )有大量负电荷

(电子)积累, 而在电池背光面 (下表面 )有大量正电荷 (空穴 )积累。如在电池上、 下表面做上金属电极 , 并用导线接上负载, 在负载上就有电流通过 。只要太阳光照不断, 负载上就一直有电流通过。太阳能电池的应用首先是在太空领域 。 1958 年, 美国首颗以太阳能电池作为信号系统电源的卫星先锋一号发射上天 。随后 , 太阳能电池在照明、

信号灯、 汽车 、 电站等领域被广泛采用 。特别是与

LED技术的结合 , 给太阳能电池的普及带来了巨大潜力 。

- 晶体硅太阳能电池生产工艺和气体应用

商业化生产的晶体硅太阳能电池通常采用多晶硅材料 。硅片经过腐蚀制绒, 再置于扩散炉石英管内 , 用 POCl3 扩散磷原子, 以在 p型硅片上形成深度约 0.5μm左右的 n型导电区, 在界面形成 pn结 。随后进行等离子刻蚀刻边 , 去除磷硅玻璃 。接着在受光面上通过 PECVD制作减反射膜 , 并通过丝网印刷烧结工艺制作上下电极。

晶体硅电池片生产中的扩散工艺用到 POCl3 和 O2 。减反射层 PECVD工艺用到 SiH4 、 NH3 , 刻蚀工艺用到 CF4 。其发生的化学反应分别为 :

POCl3 +O2 ※ P2 O5 +Cl2 P2 O5 +Si※ SiO2 +P

SiH4 + NH3 ※ SiNx:H+H2

CF4 +O2 +Si※ SiF4 +CO2

- 薄膜太阳能电池生产工艺和气体应用

商业化生产的薄膜太阳能电池分为非晶硅 (a-

Si)薄膜和非晶 /微晶硅 (a-Si/μc-Si)叠层薄膜 。后者对太阳光的吸收利用更充分。其生产工艺首先是在玻璃基板上制造透明导电膜 (TCO)。一般通过溅射或 LPCVD的方法。然后再通过 PECVD方法沉积 p型、 i型和 n型薄膜 。最后用溅射做背电极 。

非晶硅太阳能电池在 LPCVD沉积 TCO工序用到 DEZn、 B2 H6 ;非晶 /微晶硅沉积工序用到 SiH4 、

PH3 /H2 、 TMB/H2 、 CH4 、 NF3 等。其发生的化学反应分别为:

Zn(C2 H5 )2 +H2 O※ C2 H6 + ZnO SiH4 +CH4 ※ a-SiC:H + H2

SiH4 ※ a-Si:H +H2

3 化合物半导体

- 化合物半导体的应用

化合物半导体通常由 II、 V族元素的化合物反应形成的化合物, 具备半导体的性质 , 包括

GaAs、 InP、 GaN、 AlGaAs等 。化合物半导体的主要用途包括光电 (发光二极管 LED)、 微电子 (无线通信、 光纤通信 、 移动通信、 GPS全球导航 )、军事领域 (异质结双极晶体管 HBT、 高电子迁移率晶体管 HEMT)、 医疗领域 (UV杀菌)等。

- MOCVD/LED生产工艺和气体应用

金属有机物化学气相沉积 (MOCVD)是 1968 年由美国洛克威尔公司提出的制备化合物半导体单晶薄膜的技术 。发光二极管 (LED)是由 I、 V 族化合物 , 如 GaAs(砷化镓 )、 GaP (磷化镓 )、

GaAsP(磷砷化镓 )等半导体制成的, 其核心是

pn结。因此它具有一般 pn结的特性 , 即正向导通, 反向截止、 击穿特性 。此外 , 在一定条件下, 它还具有发光特性 。在正向电压下, 电子由 n区注入 p区, 空穴由 p区注入 n区。进入对方区域的少数载流子一部分与多数载流子复合而发光。

图 2 MOCVD制造模型Fig.2 MOCVDmanufacturingmodel

LED的制造工艺首先是 MOCVD外延片制作 ; 然后对 LED pn结的两个电极进行加工, 包括清洗 、 蒸镀、 光刻 、 蚀刻、 熔合 、 研磨 ;最后进行划

片、 测试和分选, 就可以得到所需的 LED芯片。

MOCVD工艺用到 AsH3 、 PH3 、 NH3 、 N2 、 H2 等气体。气体反应室模型见图 2。刻蚀工艺用到 BCl3 、

Cl2 等 。

4 液晶显示器

在气相沉积工艺获得芯棒的基础上加入外包层

(Over-clading), 制成光纤预制棒。

化学气相沉积的核心反应是 SiCl和 GeCl在

4 4

- TFT/LCD的应用

TFT(薄膜晶体管 ) / LCD (液晶显示器 )的每个像素点都是由集成在自身上的 TFT来控制 , 是有源像素点。因此 , 其具有体积小 、 重量轻 、 低辐射、 低耗电量 、 全彩化 、 速度快、 对比度和亮度高 、 屏幕观察角度大 、 分辨率高等优点, 是目前主流的平面显示设备。

- TFT/LCD生产工艺和气体应用

TFT/LCD的生产包括 TFT阵列 (包括薄膜 、光刻、 刻蚀 )、 彩色滤光片 (包括黑矩阵膜 、 红绿蓝膜、 透明导电层 )、 面板、 模组等工序 。薄膜工序 , 通过化学气相沉积, 在玻璃基板上沉积 SiO2 、

SiNx、 a-Si、 n型 a-Si薄膜。使用的特种气体有

SiH4 、 PH3 、 NH3 、 NF3 等。干法刻蚀工序 , 在等离子气态氛围中选择性腐蚀基材 。通常采用 SF6 、

HCl、 Cl2 等气体。

5 光 纤

- 光纤应用

光纤是当前信息传输中无可替代的传输介质 , 全球 80%以上信息量通过光纤传输。光纤的主要成分是 SiO2 。从目前制造光纤的工艺来看, 其主要原材料是 SiCl4 。当然根据光纤的品种不同 , 类型不同 , 芯层掺杂微量元素的比例和成分也会不同 。而芯层掺杂的不同决定着光纤的特性 。根据国际电信联盟 (ITU)的相关规定, 光纤的种类主要分为多模光纤 (G.651光纤 , 主要运用于局域网的传输)、 单模光纤 (G.652 主要运用于城域网 、 局域网和长途干线的传输 )、 色 散位移单模光纤(G.653)和截止波长单模光纤 (G.654)、 非零色散位移单模光纤 (G.655/G.656, 主要用于长途干线 )。

- 光纤预制棒的生产工艺和气体应用

通信用光纤大多数是由石英材料组成的。光纤制造过程包括光纤预制棒制备、 光纤拉丝等步骤 。目前, 光纤预制棒制备最常用的是两步法 :第一步采用气相沉积工艺, 如外部气相沉积法 (OVD)、轴向气相沉积法 (VAD)、 改进的化学气相沉积法

(MCVD)、 等离子化学气相沉积法 (PCVD)等 ,

来生产光纤预制棒的芯棒 (Core-rod);第二步是

氢、 氧火焰环境下, 水解生成 SiO2 和 GeO2 粉尘

(SOOT)。其中 SiCl4 、 GeCl4 需要加热 , 用蒸气或氩气携带的方式送入反应室 。常用的其它特气还有

CH4 、 CF4 、 Cl2 、 SF6 等 。

6 特气使用安全

首先 , 应对特气的危害性进行分析 , 通过本质安全设计 , 消除安全隐患。根据行业规范, 对特气房选址、 安全间距 、 防火分区、 房间通风、 电气防爆等进行评估 。管道设计应进行保压和氦测漏, 确保系统密闭性 。钢瓶和管道阀门应选用隔膜或波纹管密封阀门。管道系统应采用焊接系统 , 机械接头均应置于抽风罩内 。排放气体应进行安全处理。气体输送设备具有紧急切断功能。操作应遵循标准操 作规程。

其次 , 采用监测手段, 预防事故发生。设置气体泄漏侦测器 , 监控气体泄漏。可燃性气体应设置高温或火焰侦测器 。危险气体应设置过流开关。气柜应进行负压监测 , 防止抽风系统的失效。侦测系统应与报警和紧急切断连锁 。系统还应进行远程监控。监控系统应设置不间断电源 。

最后 , 采用减灾措施, 降低事故后果。设置消防喷淋系统, 对气体钢瓶进行冷却降温 。设置远程紧急切断按钮 。抽风系统应考虑事故排风, 且在不同的危险和防火分区之间设置风阀。建筑设计应充 分考虑泄爆面积、 防火墙 、 紧急出口、 消防通道等。建立应急反应系统 , 并定期演练, 最大限度减轻人员伤亡、 财产损失和环境破坏。

作者简介 : 李东升(1968-), 男, 汉族, 河南人, 高级工程师。