第一篇:电子特种气体和它的发展趋势。

电子特种气体领域的国产化被视为我国芯片自主的重要战场,全球半导体产业链上我国占据重要地位,这也是我国电子特气市场增速远高于全球增速的重要原因,利用好半导体的高景气度将有助于国产电子特气加速发展。

电子特气,即电子特种气体,在电子产品制程工艺中广泛应用,涉及半导体、显示面板、太阳能、LED 等行业。如半导体制造就需使用到电子大宗气体如氮气、氢气、氩气、氦气、氧气和二氧化碳等,以及电子特气如氖气、氪气、氙气等。这些气体被称为半导体制造的“血液”,是半导体产业供应链中仅次于大硅片的第二大市场需求,在半导体用材料市场占比达到14%,每年用于半导体领域的电子特气价值超过50 亿美元。乃至于狭义的“电子气体”就是特指电子半导体行业用的特种气体。

电子特气贯穿应用于半导体和微电子工业的各个工艺流程,从单个芯片生成到最后器件的封装,几乎每一个环节都离不开电子气体,如芯片制造中的清洗、沉积/CVD、光刻、刻蚀、离子注入、成膜等工艺,电子特气都参与其中。电子特气的重要性在于,其对半导体器件性能好坏起着决定性作用,如性能、集成度、成品率等。为保证半导体器件的质量,特种气体产品要同时满足“超纯”和“超净”的要求,“超纯”要求气体纯度达到5N 甚至6N、7N (7个九纯度),作为特种气体的核心参数,纯度每提升1N,粒子、金属杂质含量浓度每降低一个数量级,都将带来工艺复杂度和难度的显著提升。

随着半导体领域技术的快速发展,电子特气企业紧密绑定优秀半导体厂商有望实现技术的快速积累突破与速更迭,制程技术从28nm、14nm、7nm 到5nm 渐次提高,对特种气体的纯度、混配精度等要求持续提升。电子特气技术包括气体的合成、深度纯化、混合气配置、ppm/ ppb/ ppt 级杂质的分析检测技术、配套器件及气瓶和管路。电子气体的包装与储运技术也决定着最终产品的质量,在其生产和运用中,需有相应的包装存储容器、气体输送管线、阀门和接口,以保证气体的纯度。半导体行业下游客户对气体供应商的选择非常严格,气体供应商的产品需要取得客户认证,通常光伏能源、光纤光缆领域的审核认证周期为半年到一年,显示面板通常为一到两年,集成电路领域的认证周期长达两到三年。长认证周期与强客户粘性对于新进入者形成较高的客户壁垒。

行业集中度高是电子特气领域的特色,美国空气化工(Air products & Chemicals)、法国液化空气 (Air Liquide)、日本酸素 (Nippon Sanso)、德国林德集团 (Linde Group)等海外气体企业集团占据全球电子特气市场9 成左右的份额,我国市场上外资巨头也控制着相当高的份额,从产品种类上看,据统计,目前用于集成电路生产的电子特气,国内仅能生产约25% 的品种。

多年发展,中国电子特气企业已在高纯砷烷、磷烷、硅烷、高纯氨气、一氧化二氮(氧化亚氮)、含氟气体(六氟化硫、四氟化碳、六氟化钨、三氟化氮)等价值量较高的领域中实现技术突破,逐步进入台积电、英特尔、德州仪器、中芯国际、长鑫存储等半导体制造厂商,Osram、三安光电等LED 芯片厂商,以及京东方、惠科集团等显示面板厂商的供应链中。数据显示,2021 年我国氖气出口量为6.5 万立方,氪气出口量为2.5 万立方,氙气出口量为900 立方,部分产品已实现自主可控。

某种程度上海外大企业的发展轨迹我国企业可以复制,美国空气化工通过不断收购其他国家和地区的气体公司完成了全球化布局,巩固了市场地位;日本酸素同样通过并购实现了欧洲业务的拓展,最终搭建了其工业气体业务的全球网络。国内电子特气企业的并购已经有所动作,通过合理整合、布局增强区域乃至全球竞争力值得期待。电子特气行业单品市场容量小,开发单一产品很难实现企业做大做强的目的,收购整合发展平台型企业或是未来行业发展的方向,争取早日培育出具有国际气体标杆水平的中国电子气体企业。

第二篇: 一氧化二氮(氧化亚氮)的用途,制造和前景

一氧化二氮,也称作氧化亚氮( N2O) 是一种无色有甜味气体,在一定条件下能支持燃烧,但在室温下稳定,有轻微麻醉作用,并能致人发笑,俗称笑气。

N2O 是京都议定书中规定控制的6 种温室气体之一,因此开发和利用好氧化亚氮产品,减少温室气体排放是长期需要研究的课题。

1 用途

医疗:氧化亚氮是人类最早应用于医疗的麻醉剂之一,早期被用于牙科手术的麻醉,现在外科手术、牙科麻醉等方面仍有应用。

食品:2015 年1 月国家卫生计生委批准了氧化亚氮为食品添加剂新品种,适用范围限定在“稀奶油( 淡奶油) 及其类似品的加工工艺”,奶油中添加了“氧化亚氮”之后,就会膨胀可塑,而且入口细腻。

电子产品生产:高纯氧化亚氮被更多地应用到微电子、光电子产品器件的生产过程中。在 IC( 半导体) 和LED( 发光二级管) 芯片的制作过程中,氧化亚氮作为其中的一种特气,经化学反应生成的SiO2膜被沉淀到硅衬底上,作为缓冲层阻止有害杂质的进入。氧化亚氮纯度影响到SiO2膜纯度,并最终影响到电子器件性能的好坏。因此这一领域对高纯氧化亚氮的需求在近几年将呈现持续增长,而且随着晶圆尺寸的升级换代,对高纯氧化亚氮产品质量的要求也越来越高。

在平板显示领域,目前薄膜晶体管占据主流显示器市场80% 以上的份额,有机发光二极管生产出的显示屏已应用到高端产品中。氧化亚氮在这两种显示器的制作过程中起到了至关重要的作用。显示器平板上形成的绝缘保护膜SiNx以前用氨气和硅烷反应来生成,现在越来越多地用氧化亚氮与氧化硅的反应来实现。

在太阳能光伏产业中,目前应用最广的是晶硅太阳能电池,在晶体硅电池片生产中的扩散工艺和刻蚀工艺中用到电子特气。

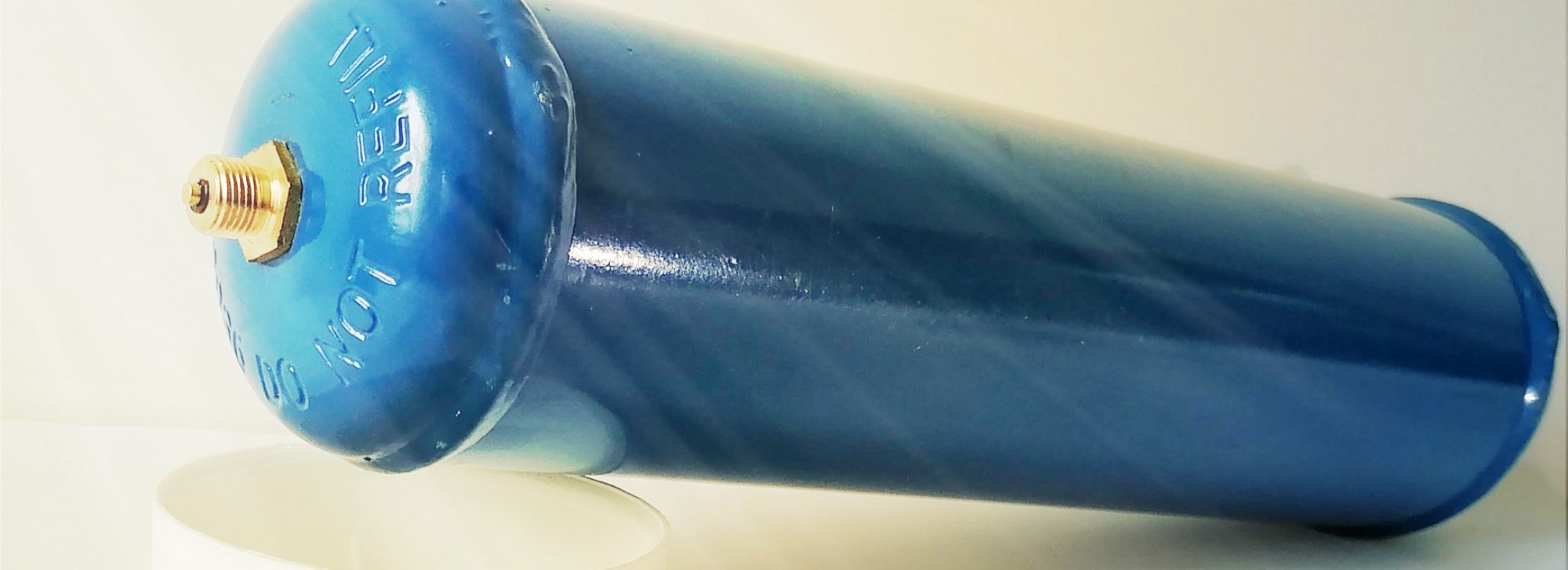

火箭推进剂和赛车加速:氧化亚氮基复合推进剂具有无毒、高比冲、使用系统简单等诸多优异性能,有望替代传统类推进剂用于多种航天器。在目前直线加速赛中,为了在瞬间提高发动机功率,利用的液态氮氧化物系统正是NOS。NOS 的工作原理是把N2O 形成高压的液态后装入钢瓶中,然后在发动机内与空气一道充当助燃剂与燃料混合燃烧N2O 可放出氧气和氮气,其中氧气就是关键的助燃气体,而氮气又可协助降温,以此增加燃料燃烧的完整度提升动力。

另外:氧化亚氮也可以用做检漏剂、制冷剂、防腐剂以及用作原子吸收光谱用的助燃剂。在工业上,用于地下的真空和带压管路的泄漏检测; 在实验室里,N2O 和C2H2燃烧用于难溶元素的分析。纵观氧化亚氮的各种用途,目前业界普遍看好的仍是高纯氧化亚氮在电子信息化产品领域的使用,其在半导体芯片和液晶面板生产过程中所发挥的独特的作用必将使其迎来一段快速发展的大好时期。

2 生产工艺

国内外生产氧化亚氮的方法主要是硝酸铵热分解法和混合气净化法。

硝酸铵热分解法:该方法是以硝酸铵为原料,通过高温分解产生工业氧化亚氮,然后将工业氧化亚氮分离提纯获得高纯氧化亚氮。

主要工艺流程: 颗粒状硝酸铵倒入融化锅的加料槽内,加入少量水和催化剂( 磷酸氢二铵) 加热,使其熔化,由注入泵注入到反应器。在反应器中分解的产物进入冷凝器、预洗器。在预洗器中反应物中的水蒸气冷凝成水,随同喷淋冷却水一同排出。反应物中水溶性杂质和机械杂质也被洗出。已除去大量水蒸气的气体进入净化系统。含有微量NO、NO2

和NH3的N2O 经净化塔水洗、碱洗、酸洗得到纯度为99% 的一氧化二氮,进入储气柜;

再由压缩机将其加压到5 ~ 8 MPa,通过高效水分离器分离除去压缩后的过饱和游离水,进入吸附干燥器进行干燥; 干燥气体在有水冷的高压冷凝器中液化为液体的一氧化二氮。

硝酸铵热分解法种方法生产工艺简单、质量较好,以往几乎占据了整个高纯氧化亚氮产品市场,该技术进口设备价格不菲,但目前技术已被国内专家突破,可以国产替代。但由于硝酸铵对热敏感,稍不慎将发生爆炸事故,因此要求控温很严; 另外该法中使用的原料硝酸铵为危险化学品,储存和生产过程中存在较大的安全隐患。再加之成本因素,该法生存空间将会越来越小。

尼龙单体工业尾气回收提纯工艺:在尼龙的生产过程中会产生富含氧化亚氮的工业尾气,如硝酸和己二酸生产过程中所产生的尾气,选用直接脱除的处理方法虽然可以满足环保要求,却也是一种对潜在资源的浪费。因此从尾气中回收提纯高纯氧化亚氮技术已经引起较多关注,多家企业已经或正在实现了工业化生产,经验证,从尾气中提纯出的高纯氧化亚氮产品质量完全可以替代硝酸铵法生产的高纯氧化亚氮,这种工艺由于其成本较低、生产工艺更绿色环保,正在逐步占据氧化亚氮产品大部分市场。

其他方法:如日本曾经采用过的尿素法、氮磺酸法、氨催化氧化法等,目前工艺化生产中已很少采用。

3 展望

电子气体纯度每提高一个数量级,都会极大的推动电子器件质的飞跃。氧化亚氮作为一种电子特气,正渐渐走进越来越多人的视线,发展前景看好。

目前尾气回收提纯高纯氧化亚氮产品已工业化量产,2023年国内产能还将还将大幅增长,加上国家“O2专项”计划的支持,氧化亚氮将成为国内首批特气国产化的高纯电子气体之一(本文的基础是平煤神马史先生论述,在此致谢)